SPS und HMI für neue Magnetit-Produktionslinie

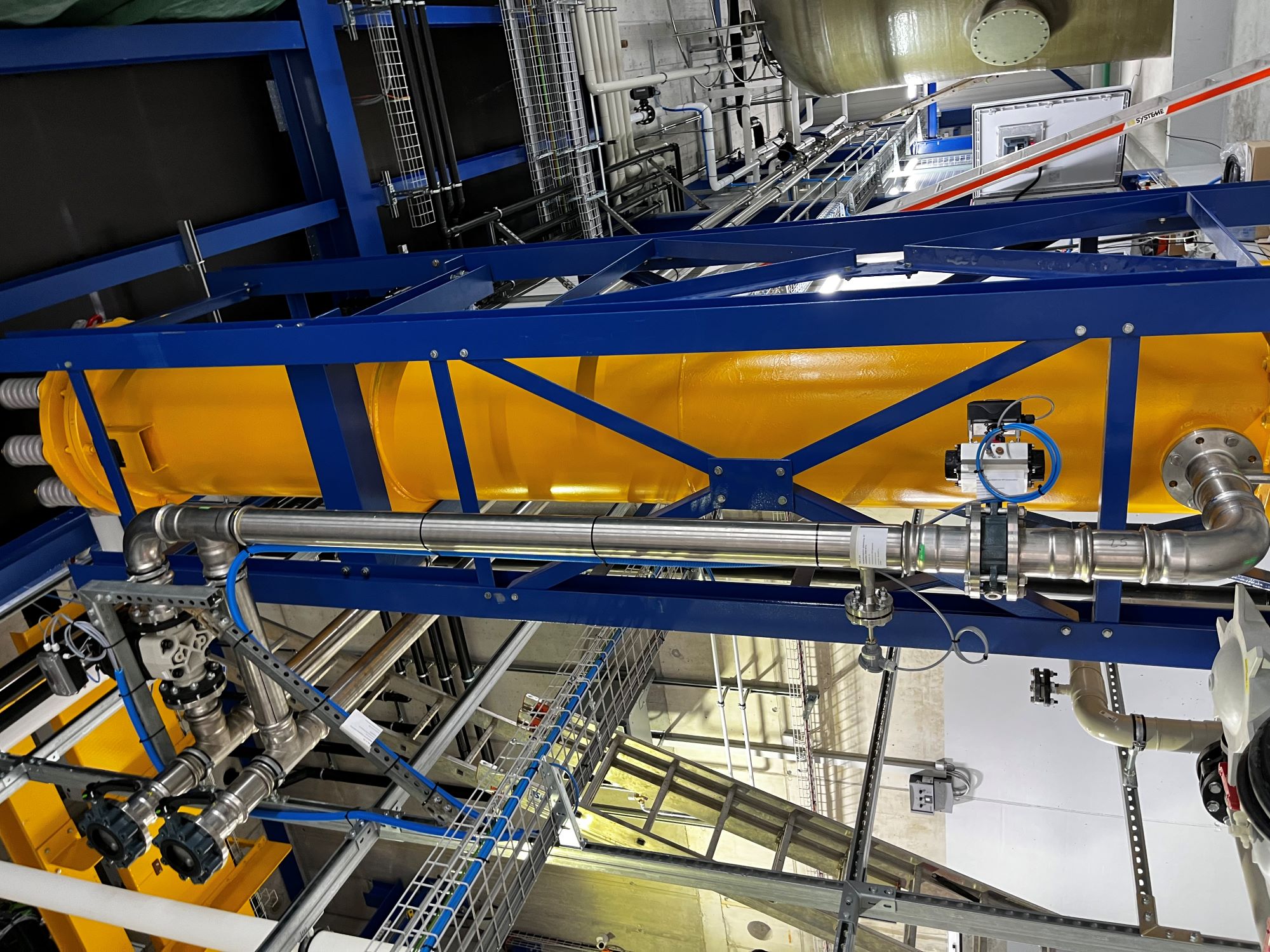

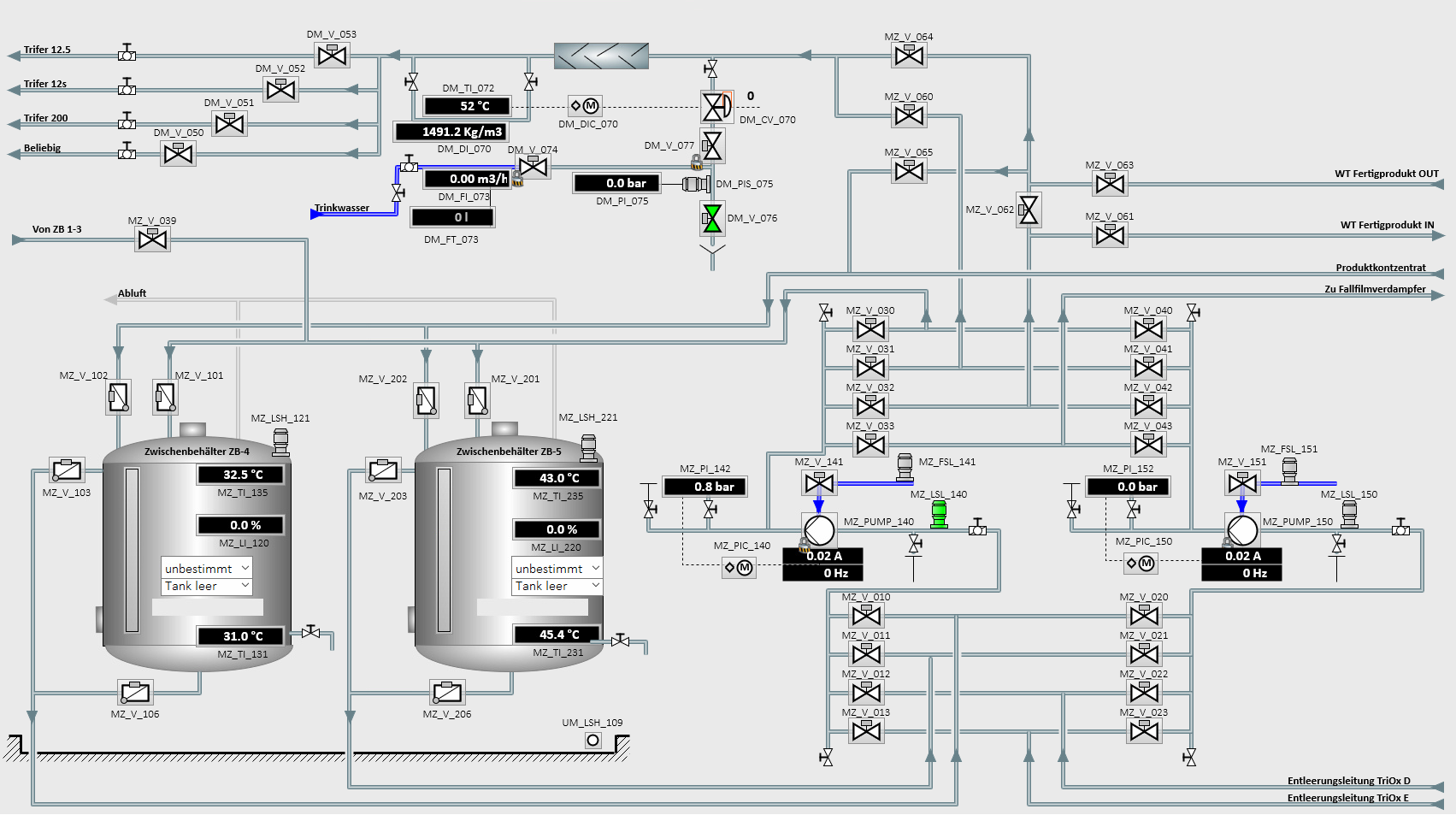

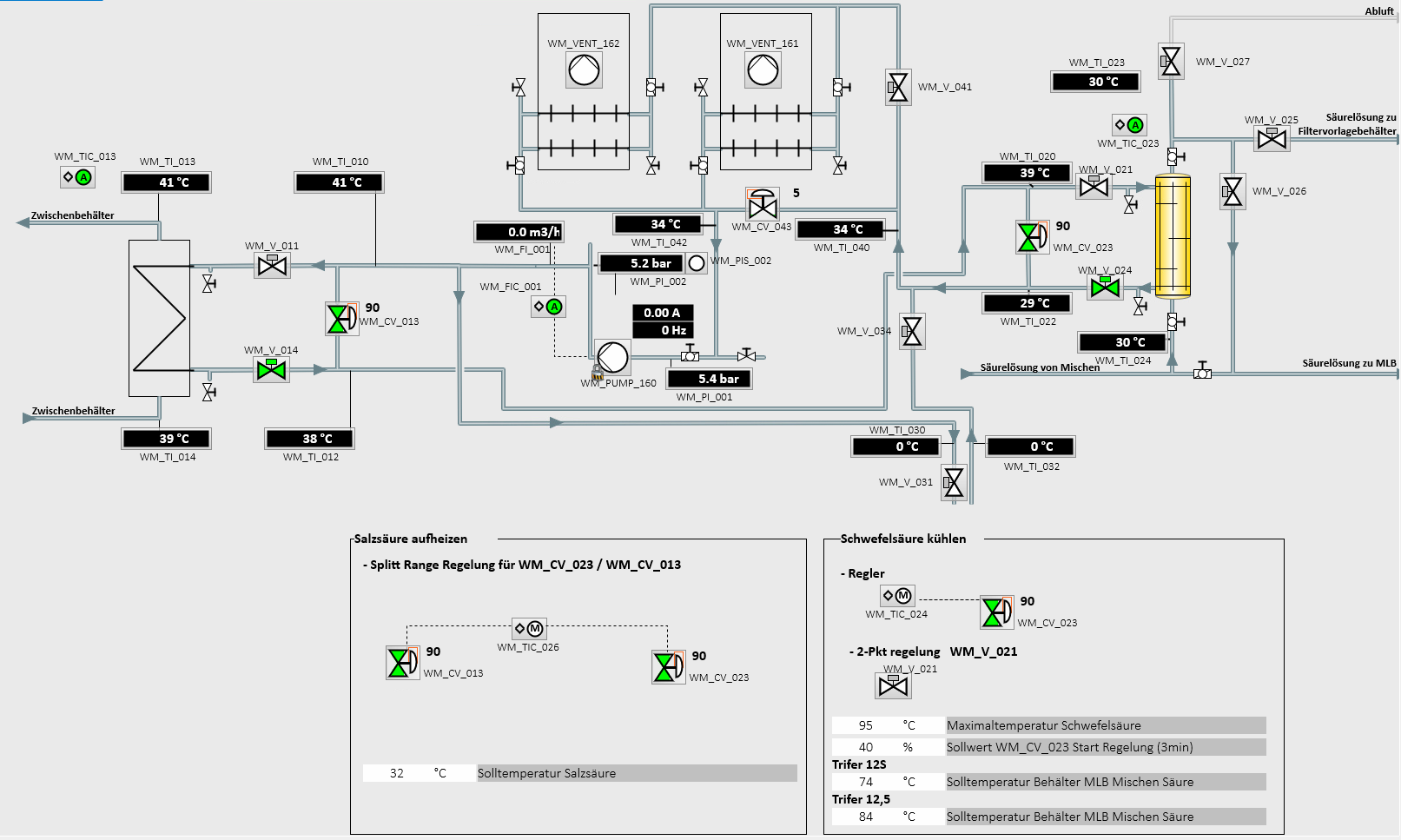

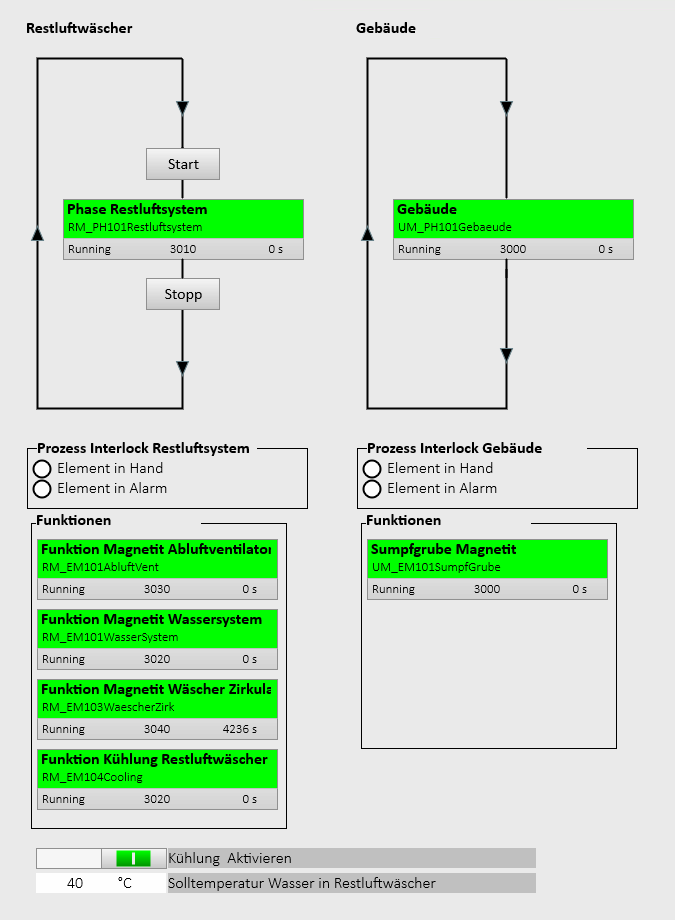

Die Anlage wurde in einem Neubau neben der bestehenden Produktionsanlage aufgebaut und umfasst mehrere Stockwerke. Die Schnittstellen zu den bestehenden Anlagenteile war ein wichtiger Punkt, da Tanklager und Prozesswasser von beiden Anlagen verwendet werden. Nach erfolgreicher Inbetriebnahme wurde der Prozess vom Kunden fortlaufend optimiert und weiterentwickelt.